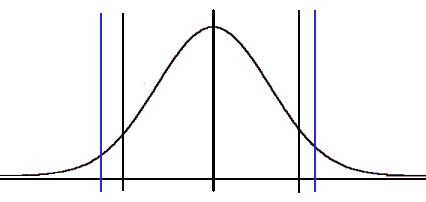

En una fábrica, un proceso de transformación material se considera estable cuando las causas especiales de variabilidad han sido eliminadas. Las causas especiales son poco numerosas, pero de una incidencia individual significativa. En un proceso estable sobreviven solo las causas comunes, aquellas que generan un patrón regular de variabilidad susceptible de control mediante técnicas como el control estadístico de procesos (CEP). Las causas comunes son multitudinarias y de poca significación individual, e interactúan compensándose unas a otras generando una variabilidad regular y predecible, manteniendo el proceso en estado de control. La capacidad de un proceso estable puede medirse y, mediante técnicas sofisticadas como el diseño de experimentos (DDE), puede mejorarse. Sin embargo, el CEP se conforma con detectar las inestabilidades del proceso, al que considera una caja negra. No pretende desentrañar las causas comunes que provocan su variabilidad regular ni tampoco actuar directamente sobre ellas, las asume multitudinarias e ininteligibles. Cuando el proceso anuncia una inestabilidad incipiente, las acciones se orientan a detectar la posible causa especial emergente y corregirla. Mientras el proceso se mantiene en estado de control, el mensaje del CEP es “la situación permanece estable”, y no hay que tomar acciones.

El CEP es un claro ejemplo de control metasistémico. Para el departamento de producción, el proceso estable a controlar es un “sistema viable embebido”, de acuerdo con el esquema conceptual de la nota “Enfoque de sistema para la gestión – Parte1”, y como tal se mantiene en estado de control autónomamente. La autorregulación es intrínseca al propio proceso y procede, como ya se dijo, de la interacción de las múltiples y poco significativas causas comunes. Se debe intervenir metasistémicamente en el proceso sólo cuando éste se desestabiliza a raíz de la aparición de alguna causa especial.

La metodología CEP es extensible a todos los procesos que son “sistemas viables embebidos”, no importa cuál sea su nivel de recurrencia. Así, es posible monitorear, metasistémicamente, toda la línea de producción que incluye el proceso mencionado anteriormente, y es posible monitorear también, metasistémicamente, una unidad de negocios definiendo las variables críticas a controlar, como pueden ser ventas, producción y utilidades, entre otras. Monitorear metasistémicamente significa estar pendiente de la aparición de inestabilidades incipientes mediante el uso de herramientas estadísticas, no rastrear cada uno de los parámetros del proceso en busca de algún problema, inundándose continuamente de datos que terminan siendo ruido. El núcleo primordial de toda esta cuestión es que, para monitorear la estabilidad de un proceso, no se requiere rastrear las múltiples cadenas causales internas. Tampoco es posible hacerlo dado que, miradas desde el metasistema u órgano regulador (supervisión, gerencia, dirección, etc.), resultan ininteligibles. Y el intentar hacerlo provocaría el colapso de la organización al restringir la autonomía del sistema viable embebido (ver paradoja autonomía – control).

Lo importante de la métrica sistémica no es la medición de las variables, condición sin duda necesaria, sino la detección de la inestabilidad de alguna de ellas para recién tomar acción. En el caso de procesos de un nivel de recurrencia alto, la inestabilidad se produce como consecuencia del desbalance en alguno o algunos de los lazos homeostáticos del MSV (Modelo del sistema viable), como «S3 – S1», «Sección – Entorno», «Sección – Sección», «S4 – S3», etc., y las acciones correctivas se orientan a recuperar esos balances, no a intentar ahogar directamente los síntomas. Los sistemas complejos y probabilísticos son inherentemente inestables y cualquier concatenación de circunstancias puede desestabilizarlo, no solamente una única causa inteligible.

Notas relacionadas: